-

网站客服咨询客服1

-

服务热线:

021-54721775 -

通讯行业铝件钎焊

为了使电子元器件产品的质量和可靠性尽快适应时代的要求,本文旨在提高电子产品整机焊接质量的可靠性为目的,对锡焊的加热方式、焊接温度、焊接工艺及如何实现自动化焊接进行系统研究。

一、加热方式

由于感应加热具有加热速度快、效率高、易实现自动化的特点,尤其在锡焊方面。由于焊锡熔点低,效果更加明显,所以本文以高频感应加热的方式进行讨论。

二、焊接温度

研究结果表明:波峰焊和浸焊的焊接温度应控制在240~260℃之间,且250℃锡铅浴具有最好流动性和润湿性;阻容元件引线和铝质零件热浸锡时,锡铅浴温度应控制在270℃~300℃之间;手工烙铁焊接温度应控制在300一350℃之间,整机厂的导线、阻容元件引线搪锡温度应控制在340℃~400℃之间,晶体管等器件搪锡温度应控制在280一300℃之间,是较为合理的。

三、精准控温的影响

我们公司感应加热设备采用多段加热设置并有保温模式,加热过程中可以通过红外测温仪或其他设备与加热设备连接,从而达到自动加热的目的,确保对加热温度及加热工艺的准确性。由于传统高频机采用模拟量进行控制,而测温仪等设备普遍采用数字信号进行数据传递。由于其通讯方式的不同,其中就会存在“变送”过程,此过程的存在会导致迟滞情况很严重。就算对设备和红外测温设备进行匹配,将数字信号转化成模拟信号,由于控制的精度与分辨率低下等原因依然会导致迟滞情况很严重。然而在加工过程中,会导致加工精度大大降低,迟滞现象在很大程度上是导致加工失败的原因。在加热过程中,加热温度对焊接的强度、气密性、氧化程度及工件本身的物理特性都有很大的影响,可能会影响到此次焊接的成败。

四、高可靠性设计对焊接的影响

在焊接时,设备的可靠性对加热过程及结果有直接影响。公司所有产品均已数字控制为核心。因为我们始终认为,数字化技术能使生产活动实现自动化、精准化、标准化、可复制化和数据可追溯化。使用模拟感应加热设备进行焊接时,由于其控制方式的局限性,不同人员、不同时间的焊接参数都不尽相同。因此对于同款产品大批量生产使用模拟感应加热设备将无法满足焊接一致性的要求。而智能钎焊系统通过数字是嵌入式软件控制,加工参数可以精确到1A加工时间可以精确到0.1秒,所有加工参数都可以实时存储在SD卡中,方便数据调取做大数据分析。因此智能焊接系统保证了产品的焊接一致性!

五、焊接工艺及自动化流程

以我公司实际客户为例:南京某电子元器件铝件感应钎焊,采用感应加热工艺是将铝件与铝件进行锡焊,使其满足工艺需求。

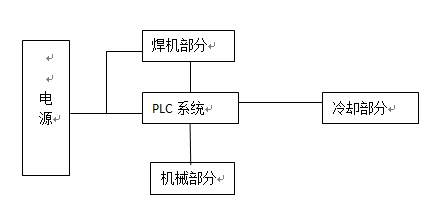

根据需求对图1铝件进行锡焊,工艺采用高频感应加热,需要作出一套高频感应加热系统。系统包括:高频加热部分、冷却部分及机械部分构成。

图1工件实体图

本系统是对铝件进行高频加热工艺,配置一套半自动锡焊成套设备,包括:高频加热部分、冷却部分及机械部分,高频加热部分主要是对铝件进行加热,使焊锡膏熔化以完成锡焊;冷却部分主要是对高频加热设备及感应加热线圈进行冷却,机械部分主要对工件进行固定、工位转动、加热设备上下等控制,人工上料及人工下料,其它过程均为自动方式完成。

工艺过程:工件装配→手动上工件及定位→转台转动→加热设备下降→加热(锡焊)→加热设备上升→转动→手动下工件。

为了满足系统控制的精度和定时准确性,因此采用了PLC作为控制的核心器件。

图2 控制系统结构图

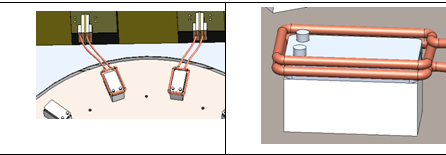

机械部分主要使工件的定位装夹等功能,并达到高效率的生产,采用12工位的转台形式。

旋转台的间歇运动,通过凸轮分割器的实现。通过气动设计来实现感应加热设备的上下等其它动作。

图3机械部分转台

转台通过凸轮分割器能够实现间歇性的转动,停歇的时间正好为工件锡焊完成的时间,同时又要保证有较高的生产率。

当转台转动到位后,感应线圈下降到指定位置,铝件进行感应加热,加热完成后感应线圈上升到初始位置。

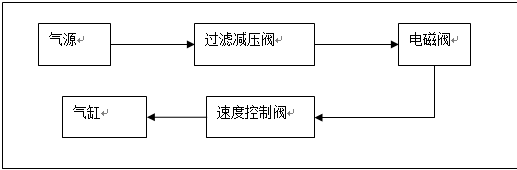

为了满足所有加热过程中的所有动作,并整合工装与加热系统,电气部分设计气路和电路对整台设备进行控制。

气路部分设计包括:过滤减压阀、电磁阀、速度控制阀和气缸,如图 3所示。

图 4 气路部分

利用高频感应加热设备,设计转动锡焊控制系统。具有PLC 液晶屏控制功能,并能够存储系统运行参数。

感应加热设备采用DIH-40型全数字感应加热设备,锡焊时采用专用多段温控制程序,保证精准控制温度。

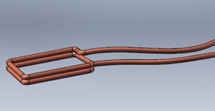

感应器是通过感应作用将电能送到零件表面层,借涡流和磁带作用将在零件表面层中的电能转化为热能,而加热零件表面。

图5示意感应器

感应加热设备冷却可配备冷水机,根据其发热量确定冷水机参数,初步确定制冷量不小于5匹。

图6冷水机

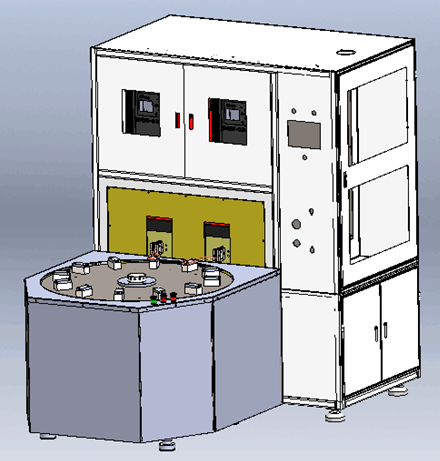

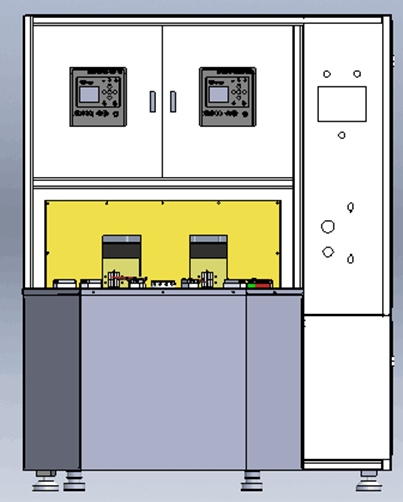

图7整体视觉图

图8整体视觉图

保护部分是整个系统可靠运行的关键,为了避免出现严重的事故,保护部分必须可靠。当设备发生故障或异常情况出现,设备控制系统及时操作(如断电)等,并在显示设备上发出相应的报警信号。